摘要:螺纹切削是一种重要的金属加工技术,其特点在于能够精确加工出具有高精度和高表面质量的螺纹。在实际应用中,螺纹切削广泛应用于机械、航空、汽车等领域,对于制造高质量、高性能的零部件具有至关重要的作用。通过螺纹切削技术,可以实现对螺纹的精密切割和加工,从而确保零部件的精度和可靠性,提高整个设备的使用寿命和性能。螺纹切削技术在实际应用中具有重要的地位和作用。

本文目录导读:

螺纹切削是制造业中一项重要的工艺过程,广泛应用于各种机械零件的制造,螺纹切削的特点在于其精确性和复杂性,使得这一过程在机械制造业中占据举足轻重的地位,本文将详细介绍螺纹切削的特点,并探讨其在现代制造业中的应用。

螺纹切削的基本概念

螺纹切削是指通过切削工具在工件上产生螺旋槽的过程,以形成螺纹,这种工艺广泛应用于螺栓、螺母、螺钉等零件的制造,螺纹切削的精度要求高,需要精确的切削参数和技巧。

螺纹切削的主要特点

1、精度要求高:螺纹切削需要保证螺纹的精确尺寸、形状和位置精度,以满足零件的使用要求。

2、加工难度大:由于螺纹的复杂性,切削过程中需要控制刀具的角度、切削力和切削速度等参数,以确保加工质量。

3、刀具磨损快:螺纹切削过程中,刀具与工件之间的摩擦较大,容易导致刀具磨损,影响加工质量。

4、加工成本较高:高精度和高难度的加工要求,使得螺纹切削需要使用昂贵的设备和刀具,增加了制造成本。

5、适用性广:螺纹切削可应用于各种材料,包括金属、塑料和木材等,满足不同的制造需求。

螺纹切削在实际应用中的重要性

1、提高产品质量:通过精确的螺纹切削,可以确保零件之间的紧密配合,提高产品的整体质量。

2、提高生产效率:随着技术的发展,螺纹切削设备和工艺不断升级,提高了生产效率和加工质量。

3、广泛应用于各个领域:螺纹切削在航空、汽车、电子、化工等领域都有广泛应用,为现代工业的发展提供了重要支持。

4、促进技术创新:螺纹切削技术的发展推动了制造业的技术创新,为现代工业的发展注入了动力。

螺纹切削的技术要点

1、刀具选择:根据工件材料和加工要求选择合适的刀具,以确保加工质量和效率。

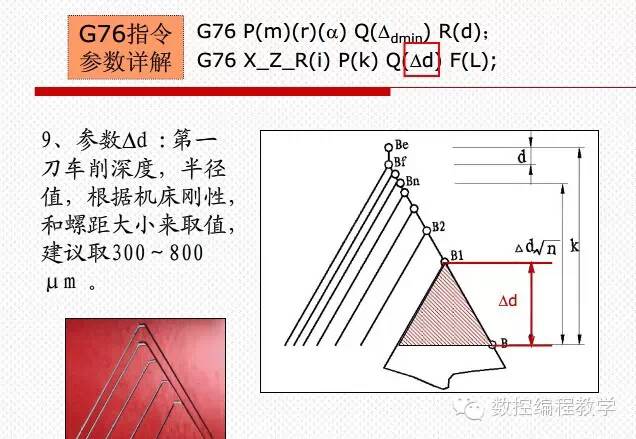

2、切削参数设置:根据工件材料、刀具类型和加工要求设置合理的切削参数,如切削速度、进给量等。

3、加工工艺优化:通过优化加工工艺,如选择合适的加工路线、采用先进的加工方法等,提高生产效率和加工质量。

4、质量控制:严格控制加工过程中的质量因素,如刀具磨损、工件尺寸等,以确保产品质量。

螺纹切削的挑战与解决方案

1、刀具磨损问题:通过选择合适的刀具材料和涂层技术,延长刀具寿命,降低制造成本。

2、加工精度控制:采用先进的设备和技术,如数控机床、测量仪器等,提高加工精度和质量控制能力。

3、复杂螺纹的加工:针对复杂螺纹的加工,需要开发新的加工方法和工艺,以提高加工效率和质量。

4、高性能材料的应用:随着高性能材料的应用,需要研究适应这些材料的螺纹切削技术和工艺。

螺纹切削作为制造业中的一项重要工艺,具有精度高、加工难度大等特点,随着技术的发展和需求的增长,螺纹切削在各个领域的应用越来越广泛,我们需要不断研究和改进螺纹切削技术和工艺,提高生产效率和加工质量,为现代工业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...