摘要:本文研究了电火花加工过程中工具与工件之间的机械切削力。研究内容包括切削力的产生机制、影响因素及其对加工效果的影响。通过分析和实验,揭示了切削力的变化规律,为提高电火花加工效率和加工质量提供了理论支持。研究有助于优化电火花加工过程,推动其在制造业中的广泛应用。

本文目录导读:

电火花加工是一种利用电能进行材料去除的精密加工技术,广泛应用于航空航天、汽车制造、模具制造等领域,在电火花加工过程中,工具与工件之间的相互作用是一个重要的研究内容,本文旨在探讨电火花加工中工具与工件间存在的机械切削力及其对加工过程的影响。

电火花加工概述

电火花加工是利用电极与工件之间的脉冲性放电产生的高温来熔化材料,从而实现材料去除的一种加工方法,与传统的机械切削加工相比,电火花加工不受材料硬度的限制,能够加工复杂的形状和表面,在电火花加工过程中,工具与工件之间仍然存在一定的机械接触力和切削力。

机械切削力的产生

在电火花加工过程中,工具与工件的接触区域会产生显著的机械切削力,这种切削力的产生主要源于以下几个方面:

1、电极与工件的接触压力:在电火花加工过程中,电极与工件之间的接触压力是产生机械切削力的主要来源之一,随着电极的进给运动,接触压力逐渐增大,从而产生切削力。

2、电极磨损:在电火花加工过程中,电极会受到高温、电场和机械应力的影响,导致电极磨损,电极磨损会导致工具与工件之间的接触面积增大,进而产生更大的机械切削力。

3、工件材料的变形:在电火花加工过程中,工件材料受到高温和电场的作用,会发生熔化、汽化和再凝固等现象,这些材料的变形和流动会产生一定的反作用力,即机械切削力。

机械切削力的影响因素

机械切削力的大小受到多种因素的影响,主要包括以下几个方面:

1、电极材料:电极材料的硬度、熔点和导热性等性能对机械切削力的大小具有重要影响,硬度较高的电极材料在加工过程中更容易产生较大的切削力。

2、工件材料:工件材料的硬度、韧性和热导率等性能对机械切削力的大小也有重要影响,硬度较高的工件材料在加工过程中会产生更大的反作用力。

3、加工参数:电火花加工的脉冲电流、脉冲宽度、脉冲间隔等参数对机械切削力的大小具有重要影响,合理的加工参数选择可以降低机械切削力,提高加工质量。

4、加工工艺:不同的加工工艺(如轮廓加工、型腔加工等)对机械切削力的大小也有一定影响。

机械切削力的影响与作用

机械切削力在电火花加工过程中起着重要作用,主要表现在以下几个方面:

1、影响加工精度:机械切削力的大小会影响工件的加工精度,过大的切削力可能导致工件变形、振动等现象,降低加工精度。

2、影响电极磨损:机械切削力会导致电极磨损加剧,影响电极的使用寿命,优化切削力有助于降低电极磨损,提高加工质量。

3、影响加工效率:合理的机械切削力有助于提高电火花加工的效率和稳定性,过大的切削力可能导致加工过程不稳定,降低加工效率。

降低机械切削力的措施

为了降低电火花加工过程中的机械切削力,可以采取以下措施:

1、优化电极材料:选择硬度适中、熔点高、导热性好的电极材料,以降低切削力的产生。

2、合理选择工件材料:根据加工需求选择合适的工件材料,以降低反作用力的产生。

3、优化加工参数:通过调整电火花加工的脉冲电流、脉冲宽度、脉冲间隔等参数,降低机械切削力。

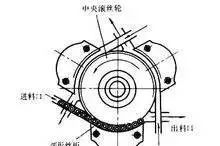

4、采用先进的加工工艺:采用先进的加工工艺和技术,如旋转电极加工、超声波振动辅助加工等,以降低机械切削力对加工过程的影响。

本文研究了电火花加工中工具与工件间的机械切削力及其影响因素,机械切削力在电火花加工过程中起着重要作用,影响加工精度、电极磨损和加工效率,为了降低机械切削力对电火花加工的不利影响,可以采取优化电极材料、合理选择工件材料、优化加工参数和采用先进的加工工艺等措施,这些措施有助于提高电火花加工的效率和稳定性,推动电火花加工技术的进一步发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...